Automatisierung Fertigung für Smart Factory und Industrie 4.0

Wichtigste Erkenntnisse

- Die Automatisierung in der Fertigung hat sich von starren Systemen zu intelligenten, vernetzten Lösungen entwickelt

- Smart Factory und Industrie 4.0 ermöglichen selbstoptimierende Produktionsprozesse und neue Geschäftsmodelle

- KI, IoT und Big Data bilden die technologischen Säulen der intelligenten Fertigungsautomatisierung

- Implementierung erfolgt idealerweise schrittweise über Pilotprojekte mit klarem ROI

- Die Vorteile umfassen Effizienzsteigerung, Flexibilität, Kostenreduktion und Qualitätsverbesserung

- Herausforderungen bestehen bei Datensicherheit, Legacy-Integration, Fachkräftemangel und Interoperabilität

Inhaltsverzeichnis

- Einleitung

- Begriffsklärung & Evolution der Automatisierung Fertigung

- Definition Smart Factory & Abgrenzung

- Treiber intelligenter Automatisierung

- Kerntechnologien im Detail

- Architektur einer Smart Factory

- Implementierungsfahrplan

- Nutzen & Mehrwerte

- Herausforderungen & Risiken

- Praxisbeispiele

- Ausblick & Trends

- Fazit & Handlungsempfehlungen

- FAQ: Häufig gestellte Fragen zur Smart Factory

Einleitung

Die Automatisierung Fertigung hat sich im Zeitalter von Industrie 4.0 von einer Option zu einer Notwendigkeit entwickelt. Unternehmen weltweit stehen vor der Herausforderung, ihre Produktionsumgebungen zu modernisieren, um wettbewerbsfähig zu bleiben. Die intelligente Automatisierung Fertigung geht dabei weit über die traditionelle Maschinensteuerung hinaus und umfasst vernetzte Systeme, die selbstlernend und adaptiv agieren. Smart Factory Automatisierung und KI Produktion schaffen die Grundlage für eine Revolution in der Fertigungslandschaft. Diese Konzepte ermöglichen einen Industrie 4.0 Workflow, der Effizienz, Flexibilität und Qualität auf ein neues Niveau hebt. In diesem Blogbeitrag erfahren Sie, wie diese Technologien zusammenwirken und warum sie für zukunftsorientierte Fertigungsunternehmen unverzichtbar sind.

Begriffsklärung & Evolution der Automatisierung Fertigung

Von der klassischen zur intelligenten Automatisierung

Die traditionelle Automatisierung Fertigung basiert auf speicherprogrammierbaren Steuerungen (SPS) und festverdrahteten Systemen. Diese Systeme arbeiten nach streng festgelegten Regeln und können nur begrenzt auf Veränderungen reagieren. Sie wurden für spezifische, gleichbleibende Aufgaben konzipiert und erforderten bei Anpassungen aufwendige Neuprogrammierungen.

Mit dem Aufkommen der intelligenten Automatisierung Fertigung hat sich dieser Ansatz grundlegend gewandelt. Moderne Systeme zeichnen sich durch folgende Eigenschaften aus:

- Selbstoptimierende Prozesse

- Dynamische Anpassungsfähigkeit

- Kommunikation zwischen Maschinen

- Lernfähigkeit durch Datenanalyse

- Flexibilität bei wechselnden Anforderungen

Der Industrie 4.0 Workflow bildet den übergeordneten Rahmen für diese Evolution. Er verbindet nicht nur Maschinen untereinander, sondern integriert gesamte Wertschöpfungsketten vom Lieferanten bis zum Kunden in durchgängige digitale Prozesse. Die intelligente Fertigung entwickelt sich dabei von isolierten Automatisierungslösungen zu vollständig vernetzten, datengetriebenen Ökosystemen.

Definition Smart Factory & Abgrenzung

Was eine Smart Factory wirklich ausmacht

Die Smart Factory Automatisierung beschreibt ein Fertigungskonzept, bei dem vernetzte, selbststeuernde Produktionssysteme den Kern bilden. Im Gegensatz zu herkömmlichen Fabriken fokussiert sich die Smart Factory nicht nur auf die Automatisierung einzelner Prozessschritte, sondern auf die intelligente Verknüpfung aller Fertigungskomponenten zu einem lernenden Gesamtsystem.

Wesentliche Unterschiede zu konventionellen Fabriken:

Konventionelle Fabrik:

- Starre Produktionslinien

- Isolierte Systeme mit geringem Informationsaustausch

- Manuelle Eingriffe bei Produktionsumstellungen

- Reaktive Instandhaltung bei Störungen

Smart Factory:

- Flexible Produktionszellen

- Echtzeitkommunikation zwischen allen Systemen

- Automatische Rekonfiguration bei Produktwechseln

- Proaktive Wartung durch KI Produktion

Die intelligente Automatisierung Fertigung innerhalb einer Smart Factory ermöglicht es, dass Produkte mit ihrer Umgebung kommunizieren können. Ein zu fertigender Artikel "weiß" sozusagen, welche Produktionsschritte er durchlaufen muss und steuert seinen Weg durch die Fertigung teilweise selbst. Dies macht die Produktion extrem anpassungsfähig und erlaubt eine wirtschaftliche Fertigung selbst kleinster Losgrößen bis hin zur individuellen Einzelfertigung.

Treiber intelligenter Automatisierung

KI als Herzstück moderner Fertigungssysteme

Die KI Produktion bildet das Rückgrat moderner intelligenter Fertigungssysteme. Künstliche Intelligenz erkennt Muster in Produktionsdaten, die für Menschen oft nicht sichtbar sind. Sie ermöglicht Predictive Maintenance, indem sie Maschinenverschleiß frühzeitig erkennt und Wartungsarbeiten vorausschauend plant. Dadurch können ungeplante Stillstandzeiten um bis zu 50% reduziert werden. KI analysiert zudem Qualitätsdaten in Echtzeit und kann Ausschussraten deutlich senken.

IoT als Bindeglied vernetzter Fertigung

Das Internet der Dinge vernetzt Maschinen, Werkstücke und Sensoren zu einem kommunizierenden Gesamtsystem. Durch IoT werden im Rahmen des Industrie 4.0 Workflows folgende Funktionen ermöglicht:

- Nahtlose Kommunikation zwischen allen Produktionseinheiten

- Echtzeitübertragung relevanter Prozessdaten

- Automatischer Informationsaustausch zwischen Maschinen

- Standortübergreifende Vernetzung von Produktionsstätten

Diese umfassende Vernetzung schafft die Basis für vollständig transparente Produktionsprozesse und ermöglicht eine intelligente Steuerung der gesamten Wertschöpfungskette.

Big Data als Entscheidungsgrundlage

Big Data Analytics liefert die notwendige Transparenz für fundierte Entscheidungen in der intelligenten Automatisierung Fertigung. Durch die Analyse großer Datenmengen können:

- Ineffiziente Prozessschritte identifiziert werden

- Qualitätsabweichungen frühzeitig erkannt werden

- Ressourcenverbräuche optimiert werden

- Produktionsengpässe vorhergesagt werden

Die Kombination aus Sensorik, Vernetzung und analytischen Algorithmen schafft eine bisher unerreichte Datendurchgängigkeit, die allen Entscheidungsträgern die richtigen Informationen zum richtigen Zeitpunkt liefert.

Kerntechnologien im Detail

KI & Machine Learning

Die KI Produktion hat in den letzten Jahren einen enormen Entwicklungssprung gemacht. Besonders relevante Anwendungen in der intelligenten Automatisierung Fertigung sind:

- Anomalieerkennung: KI erkennt anormale Maschinenzustände, bevor sie zu Ausfällen führen. Algorithmen identifizieren minimale Abweichungen in Vibrations, Temperatur oder Leistungsdaten und lösen vorausschauende Wartungsmaßnahmen aus.

- Advanced Vision Systems: Bilderkennungssysteme mit Deep Learning prüfen Produkte in Echtzeit auf Qualitätsmängel. Diese Systeme übertreffen menschliche Inspektoren in Genauigkeit und Geschwindigkeit und können selbst kleinste Fehler erkennen.

- Adaptive Prozesssteuerung: Machine Learning optimiert Prozessparameter kontinuierlich basierend auf Qualitätsergebnissen und passt Fertigungsprozesse selbstständig an.

Diese Technologien bilden die Grundlage für selbstoptimierende Produktionssysteme, die aus ihren Erfahrungen lernen und kontinuierlich besser werden.

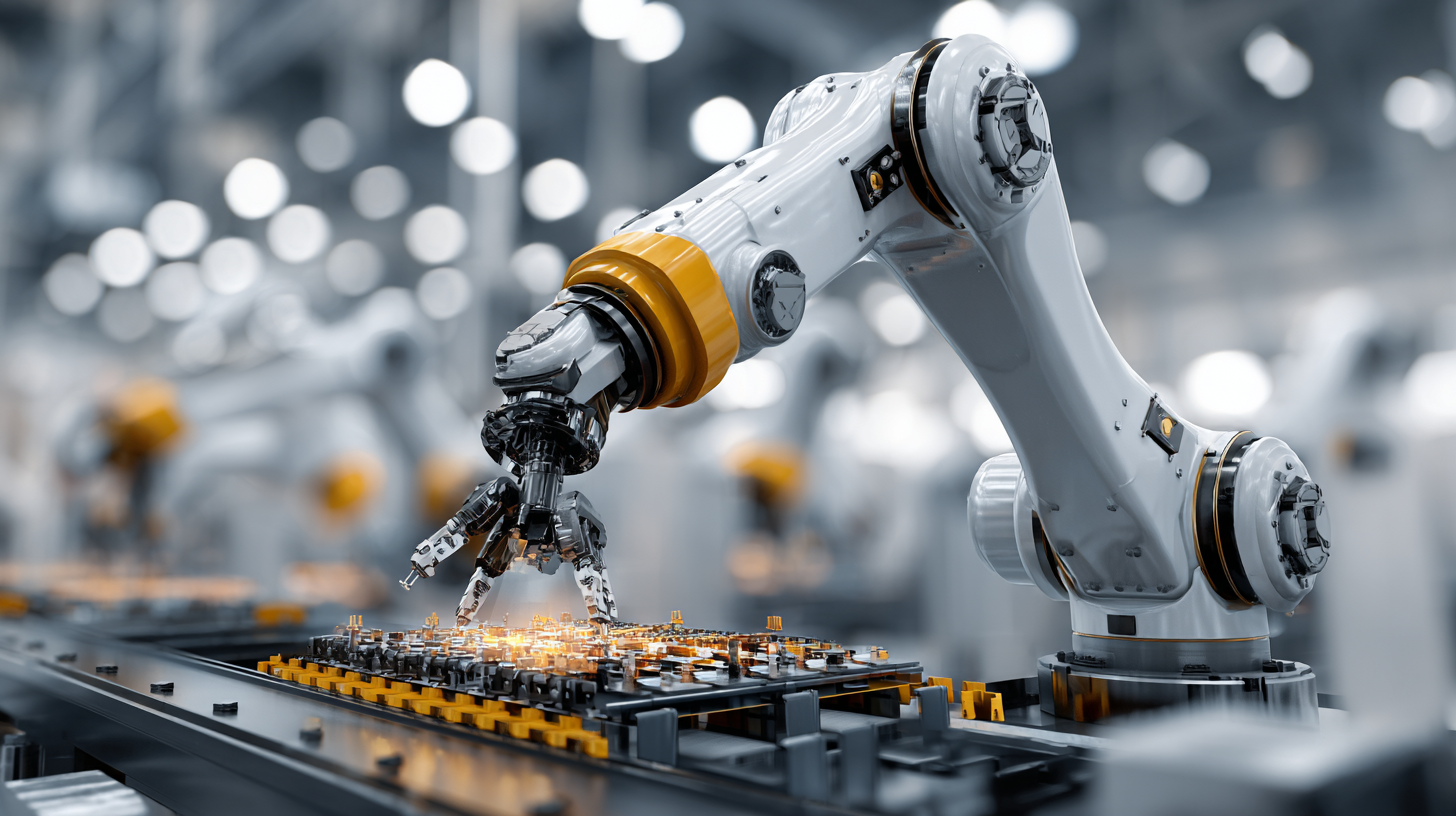

Robotik & Cobots

Die Robotik hat sich von starren, abgeschirmten Systemen hin zu flexiblen, kollaborativen Lösungen entwickelt:

- Kollaborative Roboter (Cobots): Arbeiten sicher neben Menschen ohne Schutzeinrichtungen. Sie verfügen über Kraft und Momentensensoren, die bei Berührung sofort zum Stillstand führen.

- Flexible Greiftechnologie: Adaptive Greifsysteme können unterschiedlichste Bauteile handhaben und sich automatisch umkonfigurieren.

- Mobile Robotik: Autonome Transportsysteme navigieren selbstständig durch Produktionshallen und transportieren Material genau dorthin, wo es benötigt wird.

Diese robotergestützten Systeme schaffen die Voraussetzung für hochflexible Produktionsprozesse im Rahmen der Smart Factory Automatisierung.

Vernetzte Sensorsysteme

Sensornetzwerke bilden das Nervensystem der intelligenten Fabrik:

- Condition Monitoring: Kontinuierliche Überwachung von Maschinenzuständen durch Sensoren für Vibration, Temperatur, Druck und andere Prozessparameter.

- Drahtlose Sensornetzwerke: Batteriebetriebene oder Energy Harvesting Sensoren, die ohne aufwendige Verkabelung installiert werden können.

- Edge Analytics: Dezentrale Datenauswertung direkt am Sensor reduziert Datenübertragungsvolumen und ermöglicht Echtzeitreaktionen.

Diese Sensorsysteme sind entscheidend für die Umsetzung des Industrie 4.0 Workflows, da sie die kontinuierliche Datenerfassung und Prozessüberwachung ermöglichen.

Cloud & Edge Computing

- Cloud Computing: Zentralisierte Datenverarbeitung mit nahezu unbegrenzter Rechenleistung für komplexe Analysen und übergreifende Optimierungsmodelle.

- Edge Computing: Dezentrale Datenverarbeitung direkt an der Maschine für zeitkritische Anwendungen mit minimaler Latenz.

Hybride Modelle kombinieren beide Ansätze: Zeitkritische Steuerungsfunktionen laufen auf Edge Geräten, während langfristige Analysen und übergreifende KI Modelle in der Cloud betrieben werden. Dies schafft eine optimale Balance zwischen Reaktionsschnelligkeit und analytischer Tiefe.

Ein Beispiel für solch ein hybrides Modell ist die Qualitätssicherung in der Automobilfertigung: Bilderkennungsalgorithmen für die Prüfung von Schweißnähten laufen direkt auf Edge Computern an der Produktionslinie, während die kontinuierliche Verbesserung der Erkennungsmodelle durch Deep Learning in der Cloud stattfindet.

Architektur einer Smart Factory

Das Vier Ebenen Modell

Die Architektur einer Smart Factory Automatisierung folgt typischerweise einem hierarchischen Vier Ebenen Modell:

- Feldebene: Hier befinden sich Sensoren, Aktoren, Maschinen und Anlagen. Sie bilden die physische Basis der Automatisierung Fertigung und liefern Rohdaten aus dem Produktionsprozess.

- Steuerungsebene: SPS Systeme, Industriecomputer und Maschinencontroller bilden diese Ebene. Sie steuern individuelle Maschinen und Anlagenteile basierend auf den Daten der Feldebene.

- Leitebene: Manufacturing Execution Systems (MES) übernehmen hier die Koordination mehrerer Maschinen und Linien. Sie planen und überwachen Produktionsaufträge und sorgen für einen optimalen Ressourceneinsatz.

- Managementebene: Enterprise Resource Planning (ERP) Systeme verwalten die betriebswirtschaftlichen Aspekte der Produktion und verknüpfen Fertigung mit Unternehmensplanung, Finanzwesen und Materialwirtschaft.

Datendurchgängigkeit als Schlüsselelement

Der entscheidende Mehrwert einer Smart Factory liegt in der nahtlosen Datendurchgängigkeit zwischen allen Ebenen:

- Bidirektionaler Datenaustausch zwischen MES und ERP Systemen

- Echtzeit Produktionsdaten fließen von der Feldebene bis zur Managementebene

- Produktionsaufträge werden von der Managementebene bis zur Feldebene durchgereicht

- OPC UA als standardisiertes Kommunikationsprotokoll ermöglicht herstellerunabhängigen Datenaustausch

Diese durchgängige Datenintegration schafft die Voraussetzung für einen effizienten Industrie 4.0 Workflow.

Edge und Cloud Infrastruktur

Die Verteilung der Rechenleistung folgt einem dezentralisierten Ansatz:

- Edge Knoten direkt an den Produktionslinien verarbeiten zeitkritische Daten mit minimaler Latenz

- Cloud Plattformen übernehmen ressourcenintensive Analysen und langfristiges Datenmanagement

- Deep Learning Modelle werden in der Cloud trainiert und dann auf Edge Geräten ausgeführt

- Hybride Architekturen kombinieren die Vorteile beider Welten

Diese verteilte Rechenarchitektur bildet das Rückgrat moderner Smart Factory Automatisierung und sorgt für optimale Performance bei verschiedensten Anwendungsszenarien.

Implementierungsfahrplan

Schritt 1: Analyse & Zieldefinition

Die erfolgreiche Einführung intelligenter Automatisierung Fertigung beginnt mit einer gründlichen Analyse des Status quo und der Definition klarer Ziele:

- Ist Analyse: Erfassung bestehender Prozesse, Systeme und Automatisierungsgrad

- Schwachstellenanalyse: Identifikation von Ineffizienzen und Optimierungspotentialen

- Potentialabschätzung: Bewertung von Kosten/Nutzen verschiedener Automatisierungsszenarien

- Zieldefinition: Festlegung messbarer KPIs wie OEE (Overall Equipment Effectiveness), First Pass Yield oder Rüstzeiten

Wichtig ist die Definition eines klaren Business Case mit nachvollziehbarem ROI, um Investitionsentscheidungen zu untermauern und den Projekterfolg später messbar zu machen.

Schritt 2: Pilotprojekte

Anstatt die gesamte Produktion auf einmal umzustellen, empfiehlt sich die Umsetzung gezielter Pilotprojekte:

- Auswahl eines überschaubaren, aber repräsentativen Teilbereichs

- Implementation von Proof of Concept für KI Produktion an ausgewählten Anlagen

- Schnelles Prototyping mit agilen Entwicklungsmethoden

- Iterative Verbesserung basierend auf frühen Erfahrungen

Pilotprojekte minimieren Risiken und schaffen wertvolle Lernerfahrungen für die spätere Skalierung. Sie demonstrieren zudem frühe Erfolge, was die Akzeptanz im Unternehmen erhöht.

Schritt 3: Skalierung & Standardisierung

Nach erfolgreichem Pilotprojekt erfolgt die Ausweitung auf weitere Unternehmensbereiche:

- Blueprint Entwicklung: Standardisierte Vorgehensmodelle basierend auf Piloterkenntnissen

- Roll Out Planung: Priorisierung weiterer Anwendungsbereiche nach ROI Potential

- Standardisierung: Einheitliche Technologien, Protokolle und Schnittstellen

- Integration: Anbindung an bestehende IT Landschaft und Unternehmensinfrastruktur

Die Standardisierung ist entscheidend, um einen konsistenten Automatisierung Fertigung Ansatz im gesamten Unternehmen zu etablieren und Insellösungen zu vermeiden.

Schritt 4: Change Management

Der technologische Wandel muss von organisatorischen Veränderungen begleitet werden:

- Kompetenzaufbau: Schulung der Mitarbeiter in neuen Technologien und Arbeitsweisen

- Organisationsentwicklung: Anpassung von Rollen, Verantwortlichkeiten und Entscheidungsprozessen

- Kommunikation: Transparente Information aller Stakeholder über Ziele und Fortschritte

- Partizipation: Einbindung der Mitarbeiter in den Veränderungsprozess

Das Change Management ist entscheidend für die Akzeptanz neuer Technologien. Ohne Einbindung und Qualifizierung der Mitarbeiter scheitern viele technologisch gut konzipierte Projekte.

Nutzen & Mehrwerte

Effizienzsteigerung durch intelligente Prozesse

Die Smart Factory Automatisierung führt zu erheblichen Effizienzgewinnen in der Produktion. Studien und Praxisbeispiele zeigen Steigerungen von über 20% bei folgenden Kennzahlen:

- Overall Equipment Effectiveness (OEE)

- Durchlaufzeiten

- Maschinenauslastung

- Personalproduktivität

Durch die intelligente Prozesssteuerung werden Stillstandzeiten minimiert, Rüstvorgänge optimiert und Produktionsprozesse harmonisiert. Dies führt zu einer deutlich verbesserten Ressourcennutzung über die gesamte Wertschöpfungskette.

Flexibilität als Wettbewerbsvorteil

Ein entscheidender Vorteil der intelligenten Automatisierung Fertigung liegt in der drastisch erhöhten Flexibilität:

- Wirtschaftliche Fertigung von Losgröße 1 ohne signifikante Mehrkosten

- Schnelle Umrüstung zwischen verschiedenen Produktvarianten

- Time to Market Reduktion bei Produktneueinführungen

- Agile Reaktion auf Nachfrageveränderungen

Diese Flexibilität ermöglicht Unternehmen, individualisierte Kundenwünsche zu erfüllen, ohne die Wirtschaftlichkeit zu beeinträchtigen ein klarer Wettbewerbsvorteil in Märkten mit steigender Produktvielfalt.

Kosteneinsparungen durch optimierte Prozesse

Der Industrie 4.0 Workflow führt zu messbaren Kosteneinsparungen in verschiedenen Bereichen:

- Reduzierter Energieverbrauch durch bedarfsgerechte Steuerung

- Materialeinsparungen durch optimierte Prozessparameter

- Geringere Instandhaltungskosten durch Predictive Maintenance

- Reduzierte Lagerbestände durch verbesserte Bedarfsprognosen

Unternehmen berichten von Kosteneinsparungen zwischen 10 20%, die direkt auf die Implementierung intelligenter Automatisierungslösungen zurückzuführen sind.

Qualitätsverbesserung durch Echtzeit Kontrolle

Die permanente Überwachung und Regelung von Prozessparametern führt zu signifikanten Qualitätsverbesserungen:

- Inline Messungen ersetzen Stichprobenprüfungen

- Closed Loop Regelungen korrigieren Prozessabweichungen in Echtzeit

- Scrap Rates sinken auf unter 10% des ursprünglichen Niveaus

- Reklamationsquoten werden drastisch reduziert

Diese Qualitätsvorteile wirken sich direkt auf Kundenzufriedenheit und Markterfolg aus.

Herausforderungen & Risiken

Datensicherheit und OT Security

Mit zunehmender Vernetzung der Automatisierung Fertigung steigen auch die Sicherheitsrisiken. Besondere Herausforderungen sind:

- Angriffsflächen durch vernetzte Produktionssysteme

- Schutz kritischer Produktionsdaten vor unbefugtem Zugriff

- Absicherung von Industrial IoT Geräten mit oft limitierten Sicherheitsfunktionen

- Balance zwischen Sicherheitsmaßnahmen und Betriebsanforderungen

Moderne Sicherheitskonzepte für die intelligente Fertigung basieren auf dem Zero Trust Modell, das grundsätzlich keiner Netzwerkkomponente vertraut und jede Kommunikation authentifiziert und autorisiert. Segmentierung von Produktionsnetzwerken und kontinuierliches Monitoring sind weitere wichtige Bausteine eines umfassenden Security Konzepts.

Legacy Integration

Die Integration bestehender Anlagen in moderne Smart Factory Konzepte stellt viele Unternehmen vor Herausforderungen:

- Ältere Maschinen ohne digitale Schnittstellen

- Proprietäre Steuerungen ohne Standardprotokolle

- Fehlende Sensorik für Zustandsüberwachung

- Unzureichende Dokumentation von Altsystemen

Lösungsansätze umfassen:

- Retrofit Lösungen mit nachgerüsteter Sensorik

- OPC UA Gateways für die Integration proprietärer Systeme

- Edge Computing Geräte als Middleware zwischen Alt und Neu

- Schrittweise Migration statt kompletter Systemersatz

Die erfolgreiche Integration von Legacy Systemen ist oft der Schlüssel zur wirtschaftlichen Umsetzung von Industrie 4.0 Workflows in bestehenden Produktionsumgebungen.

Fachkräftemangel

Die Implementation intelligenter Automatisierungslösungen erfordert Spezialwissen an der Schnittstelle zwischen IT und Produktionstechnologie. Herausforderungen sind:

- Mangel an Fachkräften mit Kompetenzen in beiden Domänen

- Neue Berufsbilder wie "Data Scientist für Produktionsdaten"

- Weiterbildungsbedarf bestehender Mitarbeiter

- Wissenstransfer zwischen IT und Produktionsabteilungen

Erfolgreiche Unternehmen begegnen dieser Herausforderung mit:

- Strukturierten Upskilling Programmen für bestehende Fachkräfte

- Kooperationen mit Hochschulen und Forschungseinrichtungen

- Cross funktionalen Teams aus IT und Produktion

- Gezielter Rekrutierung von Spezialisten für Industrie 4.0

Interoperabilität

Die Zusammenarbeit verschiedener Systeme und Komponenten bleibt eine der größten Herausforderungen:

- Unterschiedliche Kommunikationsprotokolle verschiedener Hersteller

- Fehlende Standardisierung von Datenformaten

- Herstellerspezifische Erweiterungen von Standards

- Komplexe Integration von Shop Floor bis Top Floor

Die Industrie arbeitet an offenen Standards wie dem Reference Architecture Model Industrie 4.0 (RAMI 4.0), um diese Herausforderungen zu bewältigen. Auch unternehmensweite Strategien für einheitliche Kommunikationsprotokolle und Datenmodelle sind entscheidend für erfolgreiche Smart Factory Implementierungen.

Praxisbeispiele

Automobilindustrie: Cobots und KI Qualitätsprüfung

Ein führender Automobilhersteller hat seine Montagelinie mit kollaborativen Robotern und KI basierter Qualitätsprüfung ausgestattet:

Ausgangssituation:

- Manuelle Montage komplexer Baugruppen mit hoher Fehleranfälligkeit

- Visuelle Qualitätsprüfung durch Mitarbeiter mit Ermüdungserscheinungen

- Unflexible Montagelinien bei Modellwechseln

Implementierte Lösung:

- Cobots für ergonomisch belastende Montagestufen

- KI gestützte Bildverarbeitungssysteme zur 100% Prüfung aller Baugruppen

- Modulare Montageinseln statt starrer Linien

Erzielte Ergebnisse:

- Reduktion der Fehlerrate um 73%

- Steigerung der Produktivität um 28%

- Verkürzung der Umrüstzeiten bei Modellwechseln um 65%

Diese Lösung kombiniert Elemente der KI Produktion mit robotergestützter Montage und zeigt das Potential intelligenter Automatisierung in der Großserienfertigung.

Chemieindustrie: Sensorbasierte Rohstoffdosierung

Ein Chemieproduzent hat seine Mischprozesse durch intelligente Automatisierung revolutioniert:

Ausgangssituation:

- Schwankende Rohstoffqualitäten mit Einfluss auf Produkteigenschaften

- Chargenbasierte Qualitätsprüfung mit hohen Ausschussraten

- Manuelle Anpassungen von Rezepturen basierend auf Laborergebnissen

Implementierte Lösung:

- Echtzeit Spektroskopie zur Bestimmung von Rohstoffeigenschaften

- KI basierte Vorhersagemodelle für optimale Prozessparameter

- Automatische Rezepturanpassung basierend auf Rohstoffeigenschaften

Erzielte Ergebnisse:

- Reduktion der Ausschussrate von 8,5% auf 1,2%

- Energieeinsparung von 17% durch optimierte Prozessführung

- ROI der Investition innerhalb von 9 Monaten

Diese Anwendung zeigt, wie Smart Factory Automatisierung selbst in prozessorientierten Industrien erhebliche Vorteile bringen kann.

Maschinenbau: Predictive Maintenance Lösungen

Ein Maschinenbauunternehmen hat seine Serviceprozesse durch Predictive Maintenance transformiert:

Ausgangssituation:

- Ungeplante Maschinenstillstände bei Kunden mit hohen Folgekosten

- Präventive Wartung nach festen Intervallen unabhängig vom tatsächlichen Zustand

- Hohe Reisekosten für Servicetechniker

Implementierte Lösung:

- IoT Sensorik an kritischen Komponenten aller Maschinen

- KI Algorithmen zur Vorhersage von Komponentenversagen

- Remote Service Plattform für präventive Eingriffe

Erzielte Ergebnisse:

- Reduktion ungeplanter Stillstände um 83%

- Verlängerung der Komponentenlebensdauer um durchschnittlich 37%

- Servicekostenreduktion um 42%

Dieses Beispiel demonstriert, wie intelligente Automatisierung Fertigung nicht nur interne Prozesse verbessert, sondern auch neue Geschäftsmodelle im Service Bereich ermöglicht.

Ausblick & Trends

Edge First Architekturen

Die nächste Generation von Industrie 4.0 Workflow Systemen folgt dem Edge First Prinzip. Statt Daten primär in die Cloud zu übertragen, verschiebt sich die Intelligenz zunehmend an den Rand des Netzwerks direkt zu den Produktionsanlagen. Diese Architekturen bieten mehrere Vorteile:

- Minimale Latenz für zeitkritische Steuerungsaufgaben

- Reduzierter Bandbreitenbedarf für Datenübertragung

- Höhere Ausfallsicherheit durch lokale Autonomie

- Verbesserte Datensouveränität und Privatsphäre

Edge First Architekturen bilden die Grundlage für hochresponsive, resiliente Smart Factory Automatisierung der nächsten Generation.

5G Campus Netze für intelligente Fertigung

Der neue Mobilfunkstandard 5G wird speziell für industrielle Anwendungen ein Game Changer sein. Durch lokale 5G Campus Netze ergeben sich neue Möglichkeiten:

- Ultra reliable Low Latency Communication (URLLC) für zeitkritische Steuerungen

- Massive Machine Type Communication für tausende IoT Geräte pro Quadratmeter

- Kabellose Anbindung mobiler Produktionseinheiten und Roboter

- Network Slicing für dedizierte Bandbreite kritischer Anwendungen

5G wird die Flexibilität von Produktionsanlagen drastisch erhöhen, da Maschinen und Anlagenteile nicht mehr durch Kabelverbindungen in ihrer Position fixiert sind.

Agile Lieferketten & digitale Zwillinge

- Digitale Zwillinge ganzer Wertschöpfungsketten ermöglichen durchgängige Simulation

- Echtzeitaustauch von Produktions und Bestandsdaten zwischen Lieferanten und Kunden

- Automatische Anpassung von Produktionsplänen basierend auf Lieferantenverfügbarkeiten

- Durchgängige Rückverfolgbarkeit von Komponenten über die gesamte Lieferkette

Diese erweiterte Vernetzung schafft agile, resiliente Lieferketten, die auch bei Störungen schnell reagieren können.

Fazit & Handlungsempfehlungen

Die Automatisierung Fertigung hat sich im Zeitalter von Industrie 4.0 grundlegend gewandelt. Intelligente, vernetzte und selbstoptimierende Systeme haben das Potential, die Produktionseffizienz, Flexibilität, Qualität und Wirtschaftlichkeit auf ein neues Niveau zu heben. Die Smart Factory Automatisierung ermöglicht individualisierte Produktion zu Kosten der Massenproduktion und schafft damit entscheidende Wettbewerbsvorteile.

Für Unternehmen, die diesen Transformationsprozess starten oder beschleunigen möchten, empfehlen wir folgende konkrete Maßnahmen:

- Entwickeln Sie eine strategische Roadmap mit klarer Priorisierung von Anwendungsfällen basierend auf Geschäftswert und Implementierungsaufwand.

- Setzen Sie auf offene Architekturen und Standards, um langfristige Flexibilität zu gewährleisten und Vendor Lock in zu vermeiden.

- Starten Sie mit überschaubaren Pilotprojekten, die schnelle Erfolge demonstrieren und wertvolle Lernerfahrungen liefern.

- Investieren Sie in Ihre Mitarbeiter durch gezielte Qualifizierungsmaßnahmen und schaffen Sie eine Kultur der digitalen Innovation.

- Bauen Sie ein Partnernetzwerk mit Technologieanbietern, Forschungseinrichtungen und Beratern auf, um fehlende Kompetenzen zu ergänzen.

Die intelligente Automatisierung Fertigung ist keine einmalige Initiative, sondern ein kontinuierlicher Transformationsprozess. Unternehmen, die diesen Prozess aktiv gestalten, werden in der digitalisierten Produktionswelt von morgen die Nase vorn haben.

FAQ: Häufig gestellte Fragen zur Smart Factory

Was kostet die Einführung einer Smart Factory Automatisierung?

Die Kosten für die Einführung einer Smart Factory variieren stark je nach Ausgangssituation und Zielsetzung. Kleinere Pilotprojekte in Teilbereichen sind bereits ab etwa 50.000 bis 100.000 Euro realisierbar. Eine umfassende Transformation zur vollständigen Smart Factory mit intelligenter Automatisierung Fertigung erfordert typischerweise Investitionen im mittleren sechsstelligen bis mehrstelligen Bereich.

Entscheidend ist ein schrittweises Vorgehen mit klaren ROI Berechnungen für jede Investitionsphase. Viele Automatisierung Fertigung Projekte amortisieren sich bereits innerhalb von 12 bis 24 Monaten durch Effizienzsteigerungen, Qualitätsverbesserungen und reduzierte Ausschussraten.

Wie starte ich mit KI Produktion ohne kompletten Maschinenersatz?

Der Einstieg in die KI Produktion ist auch mit bestehendem Maschinenpark möglich. Empfehlenswerte Schritte sind:

- Nachrüstung mit IoT Sensoren zur Erfassung von Maschinendaten wie Vibration, Temperatur, Stromaufnahme oder Geschwindigkeit.

- Installation von Edge Computing Gateways, die Daten sammeln, vorverarbeiten und an übergeordnete Systeme weitergeben.

- Implementierung einfacher Anwendungsfälle wie Zustandsüberwachung oder Predictive Maintenance, die oft schnellen ROI liefern.

- Schrittweise Erweiterung um komplexere Funktionen wie Qualitätsvorhersage oder Prozessoptimierung.

Durch diesen evolutionären Ansatz können Unternehmen KI Nutzen realisieren, ohne den bestehenden Maschinenpark komplett zu ersetzen.

Welche Auswirkungen hat Intelligente Automatisierung auf Arbeitsplätze?

Die intelligente Automatisierung Fertigung verändert Tätigkeitsprofile, führt aber nicht zwangsläufig zu Arbeitsplatzabbau. Typische Veränderungen sind:

- Wegfall repetitiver, ergonomisch belastender oder gefährlicher Tätigkeiten

- Entstehung neuer Rollen in Bereichen wie Datenanalyse, Systembetreuung oder komplexe Problemlösung

- Aufwertung vorhandener Rollen durch technologische Unterstützung und höherwertigen Aufgaben

- Steigender Bedarf an Qualifikation und kontinuierlicher Weiterbildung

Die Erfahrung zeigt, dass Unternehmen mit erfolgreicher Industrie 4.0 Implementierung oft insgesamt mehr Mitarbeiter beschäftigen als zuvor, allerdings mit veränderten Tätigkeitsprofilen.

Welche Daten sind für Smart Factory Implementierung besonders wertvoll?

Für eine erfolgreiche Smart Factory Automatisierung sind folgende Datentypen besonders wertvoll:

- Maschinenzustandsdaten wie Vibrationen, Temperaturen und Leistungsaufnahme für Predictive Maintenance

- Prozessdaten wie Drücke, Temperaturen, Durchflussraten für Prozessoptimierung

- Qualitätsdaten aus Messeinrichtungen und zellen für Qualitätsregelkreise

- Logistikdaten zu Materialflüssen, Lagerbeständen und Transportbewegungen

- Auftrags und Planungsdaten für optimierte Produktionsplanung

Die Integration und Kontextualisierung dieser Daten über verschiedene Systeme hinweg schafft den eigentlichen Mehrwert eines Industrie 4.0 Workflows.

Wie sichert man eine Smart Factory gegen Cyberangriffe?

Die Absicherung einer vernetzten Smart Factory erfordert einen mehrschichtigen Ansatz:

- Segmentierung von Produktionsnetzwerken und strikter Trennung vom Office IT

- Zugriffskontrollen nach dem Prinzip der geringsten Berechtigung und Mehr Faktor Authentifizierung

- Verschlüsselung sensibler Daten sowohl bei der Übertragung als auch bei der Speicherung

- Kontinuierliches Monitoring des Netzwerkverkehrs auf anomales Verhalten

- Regelmäßige Updates aller Systemkomponenten und Sicherheitspatches

- Mitarbeiterschulung zu Cybersicherheitsrisiken und korrektem Verhalten

Wichtig ist ein Defense in Depth Ansatz, der mehrere Sicherheitsschichten kombiniert, anstatt sich auf einzelne Schutzmaßnahmen zu verlassen.

Quellen

- Automatisierung der Produktion in der Industrie 4.0

- Industrie 4.0 - Fraunhofer IKS

- Industrie 4.0 - Automatisierung in der Produktion

- Prozessmining Tools Vergleich 2025

- Cloud Native Automatisierung: Vorteile, Herausforderungen, Best Practices

- API-First Automatisierung: Nahtlose Systemintegration

- Blockchain Prozessautomatisierung: Sichere, transparente Workflows

- Digital Twins: Geschäftsprozesse optimieren & automatisieren

Kategorien

Ähnliche Artikel

Chatbots Workflow Automatisierung umfassender Conversational AI Implementierungsleitfaden

Chatbots Workflow Automatisierung optimiert Geschäftsprozesse rund um die Uhr Conversational AI Impl...

Reinforcement Learning Workflows für selbstoptimierende Workflows Die nächste Stufe der Prozessautomatisierung

Reinforcement Learning Workflows für selbstoptimierende Workflows und RL Prozessautomatisierung zeig...

Legal Tech Automatisierung transformiert juristische Prozesse in modernen Kanzleien

Erfahren Sie wie Legal Tech Automatisierung juristische Prozesse transformiert und Ihre Anwaltskanzl...